Im Zeitalter von Industrie 4.0 und Technologien, die von Minute zu Minute besser werden, müssen Produktionsstätten schlank und intelligent sein, um wettbewerbsfähig zu bleiben. Mit unseren Smart Factory Logistics Systemen hält das Internet der Dinge Einzug in Ihre Fertigungsumgebung und die Maschine-zu-Maschine-Kommunikation wird zum Leben erweckt.

Lassen Sie mit SmartBin, SmartLabel, SmartCard, Bossard Code und Bossard 2Bin Ihre Vision eines agilen, schlanken und zuverlässigen Prozesses Realität werden. Mit Echtzeitinformationen und traditionellen Kanban-Systemen optimiert Bossards Methodik der Smart Factory Logistics Ihr C-Teile Management. Dank eines wahrhaft optimierten Beschaffungsprozesses kann Ihr Unternehmen mehr Zeit und Ressourcen darauf verwenden, einen Mehrwert für Ihre Kunden zu schaffen!

Wenn Sie mehr darüber erfahren möchten, wie Sie mit Smart Factory Logistics Ihre Kosten senken und Ihre Produktivität steigern können, schreiben Sie uns an: ProvenProductivity@bossard.com.

Präsentationsinhalt:

Smart Factory Logistics Systeme

Wie viel Zeit verwenden Sie und Ihr Team auf die Beschaffung und Bestellung von C-Teilen, das Nachfüllen Ihres Bestands und das Management Ihrer Beschaffungsprozesse? Jetzt stellen Sie sich vor, Ihnen stünde all diese Zeit zur Verfügung, um einen echten Mehrwert für Ihre Kunden zu schaffen!

Mit unseren Systemen können Sie Ihre Vision eines agilen, schlanken und zuverlässigen Prozesses wahr werden lassen. Dafür analysieren wir zunächst Ihren Betrieb, um die perfekte Lösung für Sie zu finden. Vom vollautomatischen und flexiblen SmartBin über das informative SmartLabel mit Echtzeitinformationen bis hin zu traditionellen Kanban-Systemen – wir verfügen über die richtige Lösung zur Optimierung Ihres C-Teile Managements.

Automatisieren Sie die Lieferung verschiedener Werkstoffe mit der flexiblen Sensorüberwachungstechnik des SmartBin.

Modernisieren Sie Ihre bestehende Infrastruktur für Bestellungen, Produktangaben und Bestellinformationen in Echtzeit.

Eine Kombination aus herkömmlicher Kanban-Karte und RFID-Technologie.

Scannen Sie für die Nachbestellung von Werkstoffen einfach den BossardCode des jeweiligen Artikels ein – wir kümmern uns um den Rest.

Dank seiner Einfachheit hat sich der Bossard 2Bin als zuverlässige Methode zum Nachfüllen von Werkstoffen in regelmässigen Abständen erwiesen.

Schauen Sie sich den SmartBin in Aktion an!

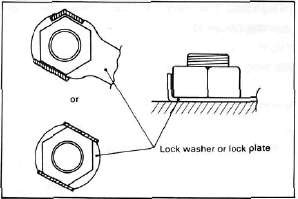

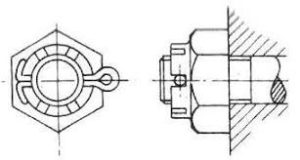

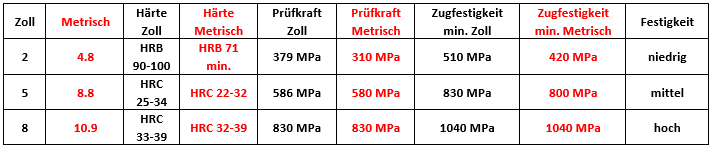

Normalerweise steigt mit der Festigkeit auch der Preis. Dabei ist jedoch auch wichtig zu beachten, dass eine höhere Festigkeit nicht immer besser ist. So sind hochfeste Verbindungselemente in der Regel weniger dehnbar und erfordern beim Anziehen häufig eine grössere Kontrolle, um ihre Festigkeit zu nutzen.

Normalerweise steigt mit der Festigkeit auch der Preis. Dabei ist jedoch auch wichtig zu beachten, dass eine höhere Festigkeit nicht immer besser ist. So sind hochfeste Verbindungselemente in der Regel weniger dehnbar und erfordern beim Anziehen häufig eine grössere Kontrolle, um ihre Festigkeit zu nutzen.