Das Lean Bonding ist eine innovative neue Methode für das Verbinden von Verbundwerkstoffen und dünnen Metallmaterialien. Entwickelt wurde das Lean Bonding von bigHead® Bonding Fasteners, einem Teil der Bossard Group. Mit dem Verfahren können Verbindungselemente schnell und fest auf Verbundwerkstoffen befestigt werden. Ausserdem sind für diese Lösung keine Bohrlöcher erforderlich, die den Grundverbundwerkstoff schwächen können.

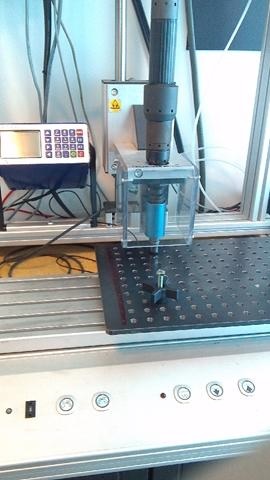

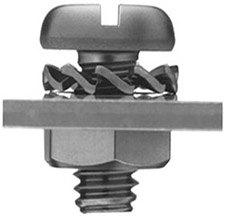

Mit Lean Bonding können Verbindungselemente in nur zehn Sekunden permanent auf einer geeigneten Verbundwerkstoffoberfläche befestigt werden! Für den Prozess wird ein Bonding-Fastener mit einer klebenden Vorbeschichtung verwendet, die dann durch eine schnelle Induktionserwärmung aktiviert wird. Nachdem das Verbindungselement an der gewünschten Oberfläche befestigt wurde, härtet der trockene Klebstofffilm schnell aus und sichert den Befestiger permanent.

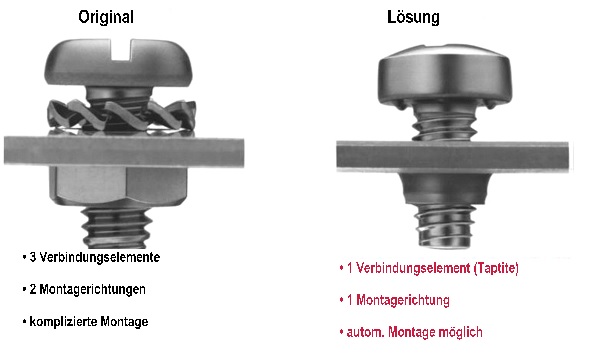

Verfügbar sind automatische, halbautomatische oder manuelle Montagemethoden, die keinen Schaden am Grundwerkstoff verursachen. Erfolgreich eingesetzt werden kann das Lean Bonding mit Glasfaser, verstärkten Kunststoffen, Aluminium, Stahl und kohlenstofffaserverstärktem Kunststoff. Ausserdem ist es für den Einsatz mit einer Vielzahl von Klebstoffen, Beschichtungen und Grössen geeignet. Darüber hinaus gewährleistet ein vorapplizierter Klebstoff eine einheitliche Klebstoffdicke und eine wiederholbare Verbindungsqualität. Das macht sie zur perfekten Lösung für die zahlreichen technischen Herausforderungen bei der Montage von Verbundwerkstoffen, die nicht zum Durchsetzfügen, Nieten oder Schweissen geeignet sind.

Lean Bonding ist ein zuverlässiger Prozess, der eine ausgezeichnete Vielseitigkeit sowohl für einen hohen als auch einen niedrigen Produktionsumfang bietet und tiefgreifende Verbesserungen in Sachen Geschwindigkeit, Qualität und Kosten liefern kann.

Ein paar Fakten zum Lean Bonding:

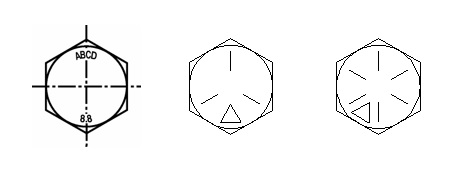

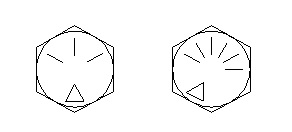

- Das Verbindungselement verfügt über einen Kopfdurchmesser von 24 mm und ist in den Grössen M5 und M6 sowie in den Längen von 16 oder 20 mm erhältlich

- Mit einer Reihe von OEM-zugelassenen Beschichtungen verfügbar

- Klebstoffoptionen: Polyurethan- und Epoxidklebstoffe

Bossard ist der Branchenführer im Bereich Verbindungsprodukte und -lösungen und Lean Bonding ist nur einer der Gründe, warum marktführende Hersteller Bossard als ihren bevorzugten Lieferanten für innovative Verbindungstechnik wählen.

Wenn Sie mehr über Lean Bonding und weitere effektive industrielle Prozesse von Bossard erfahren möchten, besuchen Sie uns unter www.bossard.com oder wenden Sie sich unter ProvenProductivity@bossard.com an uns.