Es gibt drei grundlegende Anforderungen an die Verbindungstechnik, welche auf so ziemlich jede Industrie zutreffen:

- Zum einen sollte die Verbindungs- und Fügefunktion über die gesamte Lebensdauer des Produktes gewährleistet sein.

- Zum anderen ist eine einfache und sichere Verarbeitungsmethode bei der Produktion unabdingbar.

- Und nicht zuletzt sollten die Lösungen kostengünstig und trotzdem qualitativ hochwertig sein

Mit Verbindungslösungen aus dem Bereich der Blindniettechnik haben wir Verbindungselemente im Angebot die allen drei Anforderungen gerecht werden und zudem weitere Vorteile bieten:

- Zugang nur auf einer Seite erforderlich

- Eines der Hauptargumente für Blindniete ist, dass das Verfahren nur einen einseitigen Zugang erfordert. Hierfür gibt es kompakte Werkzeuge. Denn andere Verfahren erfordern zweiseitiger Zugang, ihre Integration reduziert sich auf die Arbeit an einzelnen Teilen oder umfasst erhebliche Rüstkosten.

- Verschiedene Materialien können miteinander verbunden werden (gemischt Materialien, Kunststoffe, Sandwiches usw.)

- Kunststoffteile

- CRP-Materialien

- Aluminium

- Magnesium

- Stähle mit hoher Dichte

- Sandwich-Platten

- Vorlackierte Blätter

- Etc.

- Sehr unterschiedliche Materialdicken können mit nur einem Niet verbunden werden

- Keine besonderen Qualifikationen erforderlich

- Keine thermische Belastung auf die zu verbundenen Werkstücke

- Keine Abkühl- oder Aushärtungszeit erforderlich

- Kein gesundheitsgefährdender Rauch

Der erste Blindniet wurde 1934 durch die „George Tucker Eyelet“ in Birmingham in England entwickelt und hergestellt. Was anfangs als Verbindungselement ausschließlich für die Luftfahrt entwickelt wurde, wurde aufgrund der effizienten Verarbeitbarkeit und dem Vorteil des einseitigen Zugangs schnell auch in anderen Industrien eingesetzt.

Der POP® Blindniet war geboren.

Die KVT-Fastening Gruppe war maßgeblich bei der Markteinführung des POP® Blindniets Anfang der 60er Jahre beteiligt und weißt heute eine weitreichende Kompetenz im Bereich der Blindniettechnik auf. In der Entwicklung der Blindniete hat sich seither einiges getan. Die neuste Entwicklung im POP® Markensortiment ist der POP® VGrip™. Vorteile der neuen Entwicklung sind so einzigartig wie vielzählig.

- Homogener Schließkopf

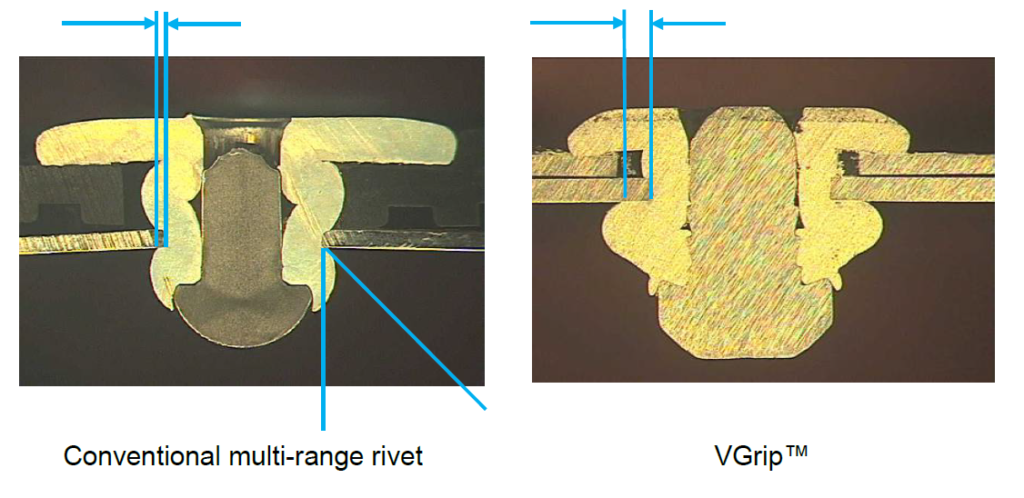

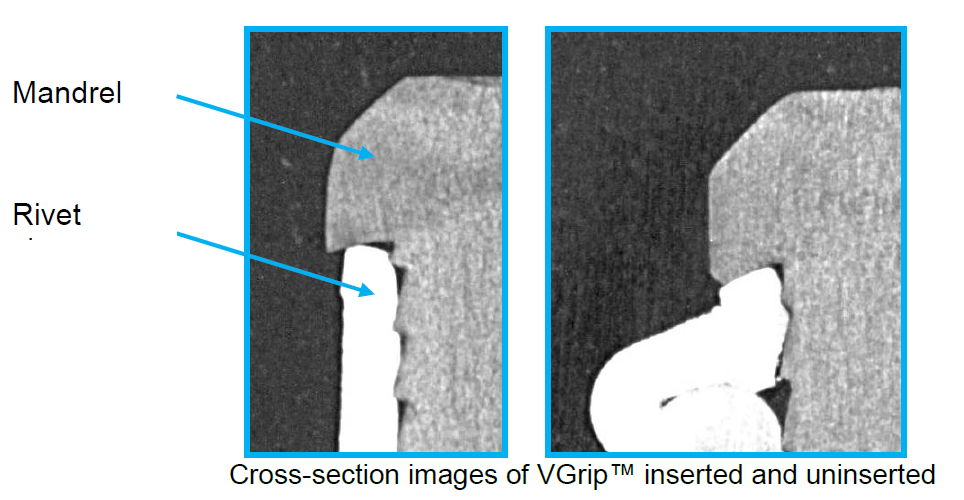

- Ein wichtiges Merkmal des VGrip™ Blindniets ist die Schließkopfausführung. Während des Setzvorgangs wird das Hülsenmaterial radial nach außen bewegt, so dass ein scheibenförmiger Schließkopf entsteht. Außerdem taucht der Nietdornkopf nicht in die Niethülse ein, was bei herkömmlichen Mehrbereichs-Blindnieten nicht der Fall ist.

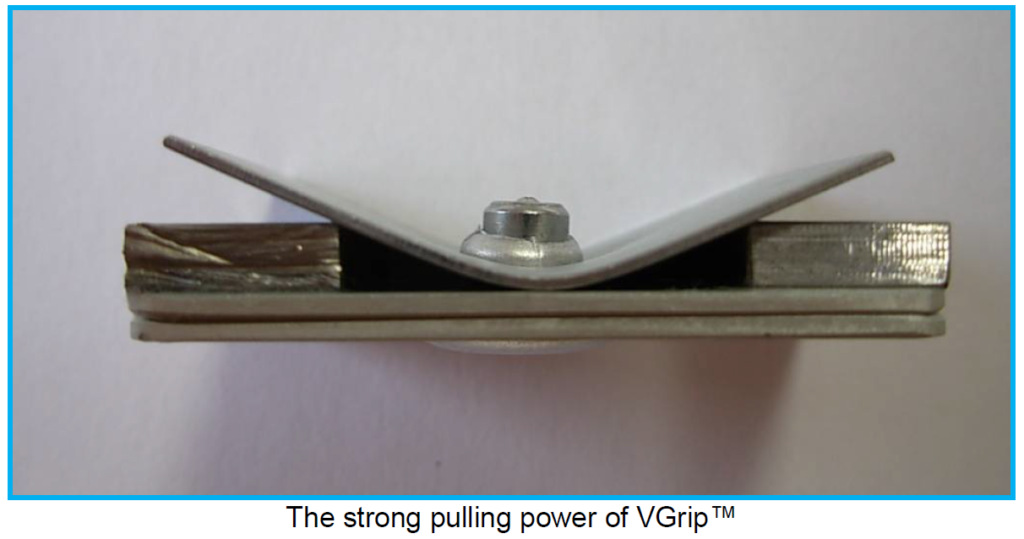

- Diese Besonderheit ermöglicht es dem POP® VGrip™ Zugkräfte auf eine deutlich größere Fläche auf der Schließkopfseite zu verteilen (siehe nachfolgende Grafik). Dies führt dazu, dass der VGrip™ höhere Zugkräfte aufnehmen kann als ein konventioneller Mehrbereichsniet, zudem können aufgrund der größeren Lastverteilung auch dünnere oder zerbrechliche Bleche auf der Schließkopfseite/ Blindseite verbunden werden, ohne diese zu beschädigen, oder zu verformen.

- Erhöhte Klemmlänge

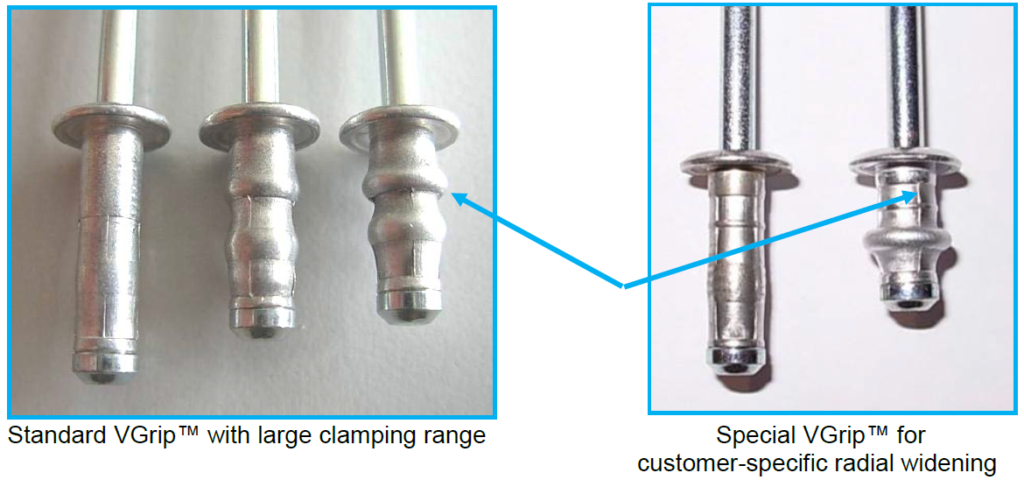

- Herkömmliche Blindniete sind darauf ausgelegt, um eine kleine spezifische Klemmlänge (Applikationsdicke) von zu verbindenden Komponenten abzudecken. Beispielsweise müssen bei verschiedenen Klemmlängenbereichen (Verschiedene Applikationsdicken) von 1,5 bis 6,0 mm vier verschiedene Blindniete mit unterschiedlichen Klemmlängen eingesetzt werden. Um diese Komplexität zu reduzieren, kann mit dem POP® VGrip™ ein Klemmlängenbereich von 1,5 bis 6,0 mm mit nur einem Niet verarbeitet werden (siehe Grafik unterhalb). Es werden also vier unterschiedliche Niettypen durch nur einen Niettyp ersetzt.

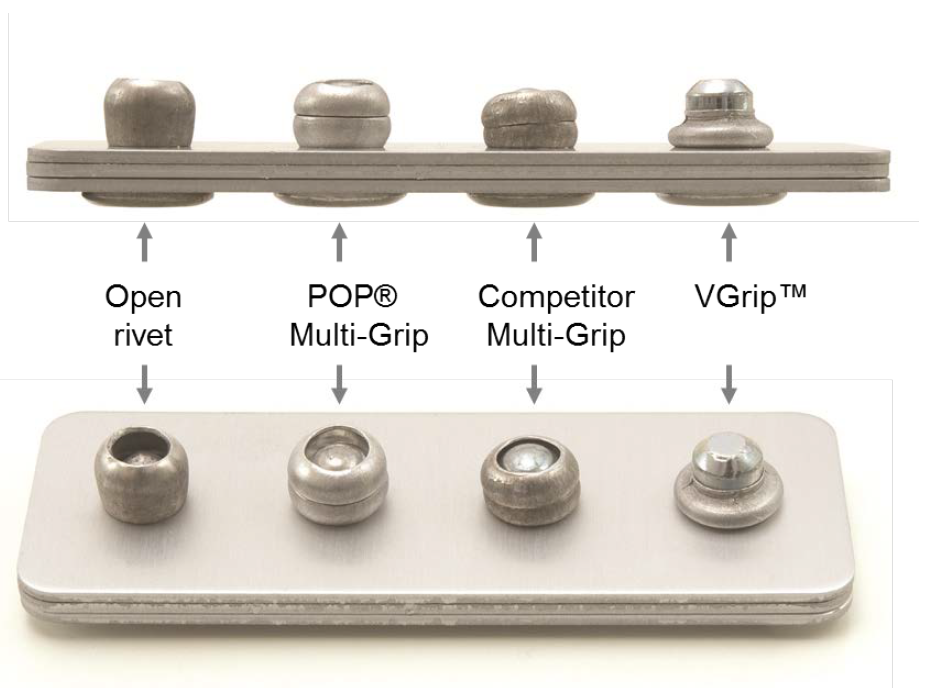

- Im Allgemeinen funktionieren herkömmliche Mehrbereichsblindniete nach demselben System und decken denselben Klemmlängenbereich ab. Im Vergleich zu VGrip™ wird jedoch deutlich, dass Mehrbereichsniete innerhalb desselben Klemmlängenbereichs nicht immer einen einheitlich Schließkopf formen und somit immer die vollen Kräfte aufnehmen können. Bei bestimmten Klemmdicken kann sich der Schließkopf nicht vollständig ausbilden, was zu einer schwachen radialen Aufweitung führt. Es besteht die Gefahr, dass die Verbindung axial belastet wird.

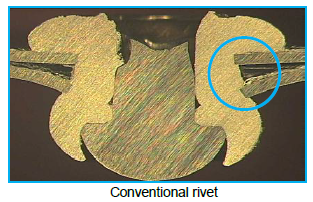

- Kontrollierte Lochleibung

- Eine Lochleibung der Niethülse kann z.B. dann wünschenswert sein, wenn die Bohrungen zueinander ausgerichtet werden müssen oder wenn verhindert werden soll, dass die Bauteile seitlich aufeinander zu gleiten. Unerwünscht ist eine radiale Aufweitung jedoch, wenn sie die Bauteile beschädigt oder wenn sich das Niethülsenmaterial zwischen den zu verbindenden Bauteilen drückt und diese aufspreizt. (siehe Bild unten).

- Bei VGrip™ in der Standardkonfiguration kann sich die Niethülse radial aufweiten, um den Klemmlängenbereich zu maximieren. Um die radiale Aufweitung zu begrenzen, kann der Nietkörper zusätzlich geprägt werden. Die Werkstücke werden sicher zusammengezogen, und die Lochleibungskraft der zu verbindenden Komponenten wird reduziert.

- Hohe Klemmkraft

- Basierend auf einem modifizierten Nietprozess hat POP® VGrip™ die Fähigkeit, Lücken zwischen den verbundenen Teilen zusammenzuziehen. Dies vereinfacht z.B. die Arbeit der Werker in der Produktion, denn sie müssen die kleineren Lücken zwei zu verbindenden Materialien nicht zwangsläufig vor dem Nietprozess schließen. Der VGrip™ mit seiner starken Klemmkraft verbindet sicher die Materialien und schließt die Lücken (siehe nachfolgende Grafik)

- Restdornverrieglung

- Jeder kennt es, das Klappern eines losen Restdorns. Es gibt verschiedene Gründe, warum der verbleibende Restdorn nach der Installation des Blindnietes nicht herausfallen darf. Zum einen mindert es die Wertigkeit eines Produktes, wenn etwas im Inneren klappert, zum anderen kann es zum Beispiel bei Elektrotechnischen Anwendungen Sicherheitsrelevant sein, dass nicht in das Innere der Anwendung fallen darf, um hier keinen Kurzschluss zu verursachen.

- Bei herkömmlichen Blindnieten wird der verbleibende Dorn im Niet ausschließlich durch den Wulst am und die Deformierung am Nietkopf gehalten. Der Restdorn wird jedoch nicht sicher verriegelt, wenn z.B. am Nietdornkopf und an der Niethülse höhere Toleranzen vorhanden sind kann der verbleibende Dorn unter Vibration oder Schlageinwirkungen ungehindert herausfallen.

- Der POP® VGrip™ wießt aufgrund seines Designs/ seiner speziellen Dorngeometrie eine Nietdornverriegelung auf, welche den verbleibenden Nietdorn auch bei stark schwingenden Anwendungen sichert und somit vor dem Herausfallen sichert.

- Rollierter Nietdorn

- Um die Lebensdauer der Klemmbacken des Nietwerkzeugs zu erhöhen, wird der Dorn im Zugbereich rolliert.

- Spezielle Einführungsphase

- Eine Abschrägung am Dornkopf erleichtert das Einführen des Niets in das Nietloch und verkürzt somit die Verarbeitungszeit.

Interessiert?

Unter nachfolgendem Link können Sie sich unser aktuelles POP® Blindnietensortiment Sortiment anschauen und mehr über die Marke POP® erfahren.

https://www.bossard.com/de/produktloesungen/marken/niettechnik/pop/

Oder schauen sie sich unter folgendem Link ein Video zu den Vorteilen des VGrip™ Systems auf Youtube an.

Sie haben noch offene Fragen zu unseren POP Markenprodukten oder zu anderen Produkten der Bereiches Niettechnik? Dann schreiben Sie uns an: ProvenProductivity@bossard.com