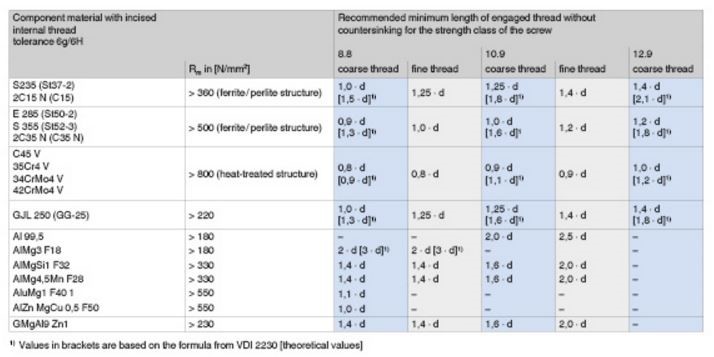

Pendant des années, l’électrozingage a occupé la place de finition standard pour les fixations, et le chrome hexavalent était préféré au zinc pour protéger les pièces contre la corrosion. Avec la limitation de l’utilisation de substances dangereuses, également connue sous le nom de RoHS (Restriction of Hazardous Substances), de nombreux plaqueurs ont éliminé le chrome hexavalent pour le remplacer par le chrome trivalent, conforme aux directives actuelles mais qui présente également des effets indésirables.

Le chrome trivalent, tout comme le chrome hexavalent, ne présente aucun effet d’auto-réparation. Ainsi, tous les dégâts liés à la manipulation peuvent dégrader rapidement la résistance à la corrosion, surtout si aucun produit n’est ajouté à la finition. En général, on ajoute un type d’isolant, qui favorise la résistance à la corrosion mais qui altère, et réduit généralement, le coefficient de frottement du raccord, surtout si une résistance à la corrosion de plusieurs heures est nécessaire.

Revenons donc à notre question de base : pourquoi mes vis électrozinguées s’étirent et se cassent ? La réponse est la suivante : un coefficient de frottement plus faible. La question que nous devrions nous poser est la suivante : quel est le coefficient de friction de mon électrozingage ? S’il n’est pas indiqué, vous pouvez être certain que celui-ci s’est modifié au cours des cinq dernières années, et que, par conséquent, la force de serrage sur vos raccords boulonnés s’est modifiée.

Pour plus d’informations sur l’effet de la modification de votre finition sur la force de serrage, contactez-nous en écrivant à ProvenProductivity@bossard.com.

Doug Jones

Ingénieur en applications

djones@bossard.com