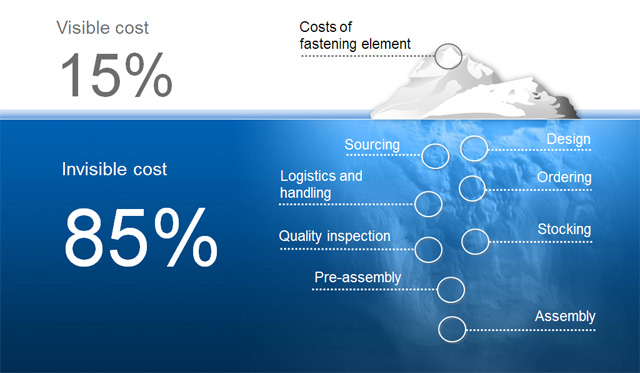

Toutes les personnes impliquées dans la fabrication partagent deux objectifs : augmenter la productivité et réduire l’inefficacité. Mais comment ? Bossard comprend les besoins du marché. De plus en plus d’entreprise doivent simplifier leur processus et réduire leurs coûts tout en cherchant à développer des produits innovants.

Heureusement, Bossard s’y connait bien en innovation. Afin d’améliorer votre productivité et réduire le coût total de possession (TCO), faites confiance à Bossard. Nous pouvons vous aider en seulement quatre étapes !

- Planification. Bossard réalise une analyse des flux de production afin d’identifier les points à optimiser. Le but est d’assurer que vos processus permettent de maintenir l’avantage concurrentiel nécessaire pour vos prochaines générations de produits. Nous fournissons un rapport détaillé avec des recommandations appropriées.

- Exécution. Mise en place de ce plan d’action. Compléter une analyse des flux de production et réaliser un rapport est une chose. Prendre en compte des recommandations et les appliquer en est une autre. Vous pouvez compter sur Bossard pour vous accompagner à chaque étape de la mise en pratique.

- Vérification. Une fois les recommandations mises en pratiques, il va falloir faire plus que croiser les doigts en espérant que tout se passe bien. Vous devez surveiller l’impact de la mise en place des recommandations sur vos processus, qu’il soit négatif ou positif. Le suivi du développement est une étape importante vers la réussite.

- Adaptation. Il y a peu de chances que tout soit parfait. Il faut donc examiner les résultats de la stratégie mise en place et l’adapter si nécessaire. C’est à ce moment que vous innovez et créez une solution unique, hautement efficace et conçue sur mesure en fonction de vos produits et de vos services.

Cet article vous a certainement apporté quelques informations précieuses sur le Lean Manufacturing, mais il n’est pas complet. Vous souhaitez en apprendre plus ? Nous sommes à votre disposition. Contactez-nous par e-mail à ProvenProductivity@bossard.com.