Avez-vous déjà vu un boulon rompu ? Comment déterminez-vous la raison de la casse du boulon ?

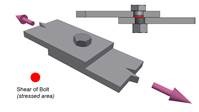

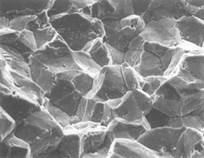

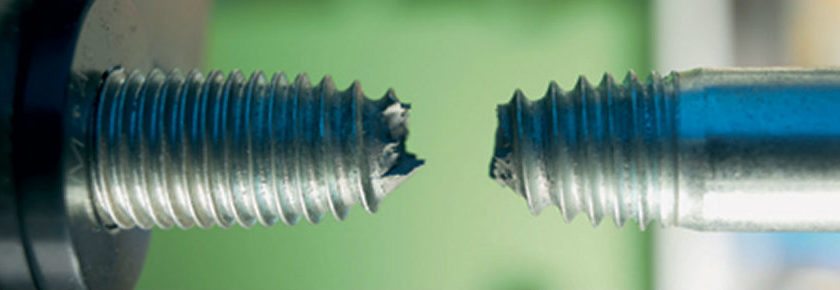

La surcharge est généralement la principale cause de casse. Les boulons résistent à une charge maximale avant de s’étirer. En général, cette charge est appliquée sous la forme de couple. Si la friction est plus faible que prévue, les boulons risquent de se casser avant d’atteindre le couple prédéterminé. Quand un boulon rompt, il s’étire, et une gorge se crée sur le filetage de la zone de serrage qui n’est pas pris dans le filet du raccord. Les personnes en charge de l’assemblage peuvent généralement sentir l’étirement du boulon. En effet, il implique plus de rotations de la clé avant que cette dernière ne se casse ou ne se bloque. Si le boulon rompt, vous constaterez que la zone de rupture du boulon présente une surface nettement réduite.

Si un boulon rompt après son assemblage, il faut prendre en compte certaines défaillances.

Qu’est-ce qui provoque la rupture par fatigue ? La rupture par fatigue est généralement causée par un serrage incorrect, ou un desserrage lors de la durée de vie du boulon. Si une force assez importante agit sur le raccord desserré pendant l’utilisation du produit, la tension de flexion peut affaiblir la fixation, risquant même de provoquer sa casse. Un expert en fixation est capable de diagnostiquer une rupture en examinant de près une fixation rompue et les composants du raccord.

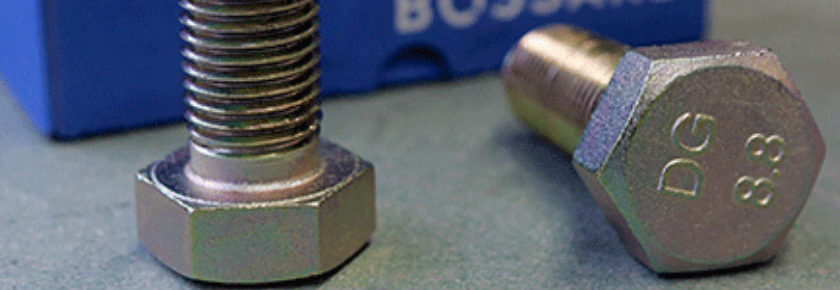

Un troisième type de panne, moins courant, est causé par la fragilisation par l’hydrogène. Ce type de panne est considéré comme une panne différée, et elle apparaît toujours après l’assemblage. La fragilisation par l’hydrogène se produit généralement sous 48 heures. La casse apparaît la plupart du temps directement sous la tête de la fixation, et non sur le filetage. La tête peut se rompre entièrement, ou se fissurer assez pour que la force de serrage se réduise. Dans les deux cas, l’assemblage n’est plus sûr. Ce type de casse, même si plutôt rare, apparaît souvent sur les fixations haute résistance, ou les fixations cémentées qui sont dotées d’un électrozingage.

Contactez-nous par e-mail en écrivant à l’adresse ProvenProductivity@bossard.com pour plus d’informations sur notre analyse des casses des assemblages boulonnés.

Doug Jones

Ingénieur en applications

djones@bossard.com

août 18, 2017

Lire la suite