Chaque jour, les fabricants doivent faire face aux défis de l’assemblage. Certains de ces défis sont plus présents que d’autres ; c’est le cas de ceux liés aux matériaux composites. Les matériaux composites sont de plus en plus utilisés et génèrent quelques difficultés en matière de choix de solutions d’assemblage.

Pour comprendre les problèmes générés par ce type de situation, il convient d’analyser d’abord les composites. Les composites sont des matériaux constitués de deux ou plusieurs composants dotés de propriétés physiques ou chimiques différentes. Les composites sont composés de deux éléments : une matrice de base et un renforcement. Parmi les matrices on retrouve notamment les résines, les céramiques, les polymères ou les ciments. Les renforcements sont généralement des fibres, des cœurs en sandwich ou des agrégats. Le matériau matrice englobe et maintient le matériau de renforcement et ce dernier offre ces qualités mécaniques et physiques afin de renforcer les propriétés de la matrice.

Les matériaux composites sont formés pendant le processus de fabrication, en général dans une cavité ou une surface de moulage. Pendant ce processus, la synergie créée entre les deux matériaux donne naissance à un matériau composite dont les propriétés ne pourraient être obtenues avec un seul matériau.

La combinaison de différents matériaux créant un matériau composite aux propriétés uniques permet aux ingénieurs d’améliorer les coûts, le poids, la résistance et la manipulation nécessaires à leurs applications produits et aux procédés de fabrication.

La popularité accrue du composite

Avec le temps, les composites et le plastique ont commencé à remplacer les matériaux traditionnels comme le bois et le métal. Les matériaux composites traditionnels sont plus légers, plus résistants, plus polyvalents et plus stables sur le plan mécanique que les matériaux traditionnels. Le débat entre les composites légers et les métaux traditionnels, plus lourds, est toujours d’actualité dans l’industrie automobile. Plus que jamais, les principaux fabricants automobiles utilisent la fibre de carbone dans leurs modèles haut de gamme et beaucoup réfléchissent à des moyens de remplacer les éléments structuraux traditionnellement fabriqués en métal résistant.

Les défis d’assemblage liés aux composites

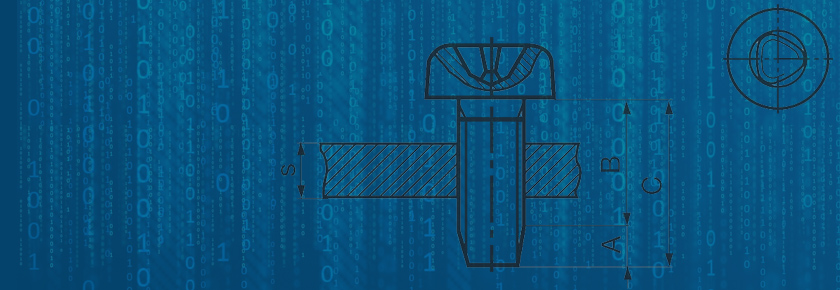

L’expansion des composites légers présente un challenge mais aussi des opportunités. L’un des défis principaux est l’assemblage sûr de ces matériaux. En général, les systèmes de fixation conçus pour les tôles métalliques comme les rivets ou les boulons et les fixations serties conçues pour le métal sont incompatibles avec les composites ou nécessitent certains compromis. Les ingénieurs en conception et en processus doivent généralement faire face à un choix de fixations limité quand ils travaillent avec des composites.

Pour plus d’informations sur les composites, contactez Bossard par e-mail à ProvenProductivity@bossard.com.