Tout le monde cherche un outil capable de simplifier ses procédures. Heureusement, le système de fixation semi-automatique de Bossard avec des rivets rapides est l’un de ces outils incomparables.

Les rivets rapides, conçus pour une installation rapide, permettent d’assembler rapidement différents matériaux et diverses épaisseurs. Les applications électroniques, la construction de véhicules, les appareils ménagers et les armoires métalliques font partie des applications idéalement compatibles avec les rivets rapides de Bossard.

Fonctionnement

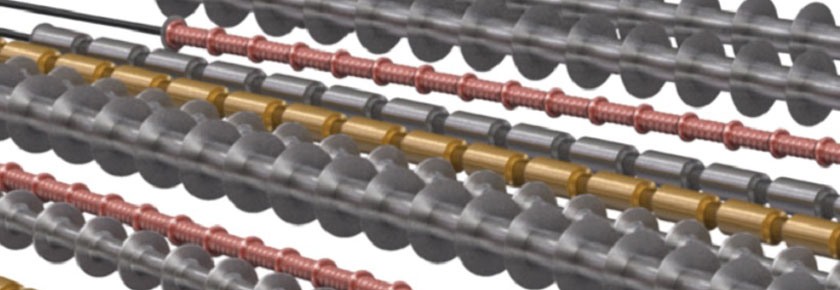

Les rivets rapides sont préchargés sur un mandrin et peuvent être insérés directement dans le bec d’une riveteuse pour une fixation continue jusqu’à 70 rivets par minute.

L’actionnement de l’outil pousse le mandrin à travers le rivet, en le gonflant à l’intérieur du trou. Cela offre une capacité de serrage élevée et des joints de serrage sécurisés. Cela permet également une usure contrôlée de la tête du mandrin utilisé pour le gonflement du rivet et un serrage rigoureux de tous les rivets.

Un rivet rapide standard permet d’atteindre des forces de serrage élevées en grande partie grâce à la forme de sa tête de vissage. Les rivets rapides multi-vitesses, rainurés et tout autre type de rivets rapides sont également disponibles selon les exigences des matériaux utilisés.

Pourquoi choisir une fixation semi-automatique ?

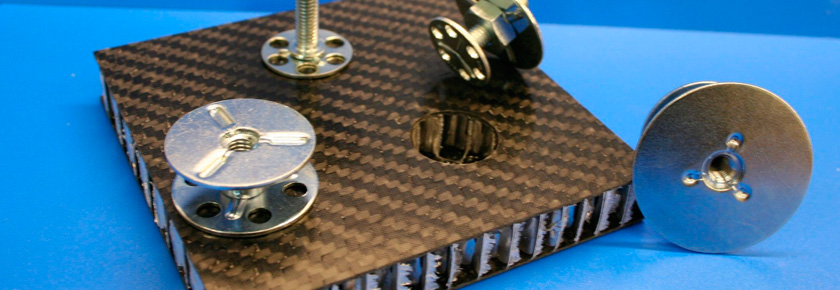

Une fixation semi-automatique avec des rivets rapides présente de nombreux avantages. Tout d’abord, la fixation semi-automatique réduit le temps de chargement manuel des rivets dans la pince. Avec les rivets rapides, plus besoin de recharger entre chaque rivet.

Les outils nécessaires à l’installation peuvent être pneumatiques ou hydropneumatiques, standards ou sur mesure pour correspondre aux exigences du montage. Grâce à la grande vitesse d’installation, vous constaterez une importante diminution du temps nécessaire pour le montage.

Peu de solutions disponibles sur le marché permettent d’augmenter autant la vitesse et l’efficacité de vos procédures tout en garantissant à vos produits un haut niveau de qualité et de sécurité. Les rivets rapides et les fixations semi-automatiques : une innovation unique pour des applications variées. Pour plus d’informations sur les avantages des rivets rapides, contactez Bossard par e-mail à ProvenProductivity@bossard.com.