La mission de Bossard est de vous fournir des solutions efficaces pour répondre aux défis d’assemblage. Nos solutions innovantes sont des solutions standards, qui garantissent votre succès quel que soit le défi à relever.

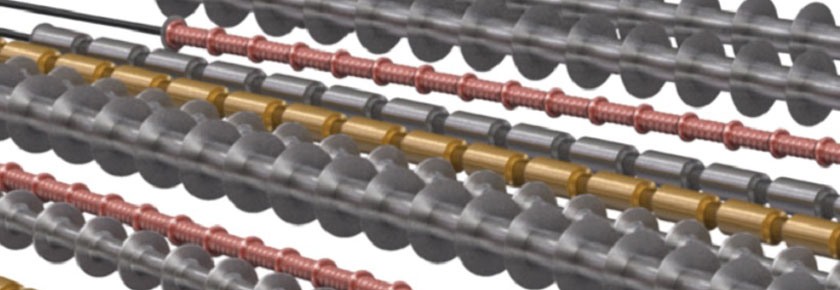

L’une des plus grandes réussites de Bossard sont les vis auto-perceuses ecosyn®-drill. Ces vis ont été conçues pour un usage avec de l’aluminium et de l’acier galvanisé avec une rigidité de HV 125 (420 N/mm2). Fabriquées avec de l’acier cémenté, les visauto-perceuses ecosyn®-drill utilisent leur pointe en mèche de forage pour produire leur propre alésage, que le filetage creuse pour assurer une fixation sûre.

Le plus grand avantage des visauto-perceuses ecosyn®-drill est qu’aucun outil de perçage ni de filetage n’est nécessaire. Ces vis se fixent rapidement et efficacement sans tracé, et permettent ainsi de réaliser jusqu’à 50 % d’économies comparé au perçage et au taraudage des trous.

La pointe de forage permet d’éliminer le problème de dérive du composant sur la surface avant de commencer le perçage. Inutile donc de poinçonner le point de perçage avec ces vis auto-perceuses.

De nombreuses applications sont adaptées aux vis ecosyn®-drill :

- Construction en tôles d’acier

- Conduits de chauffage et de ventilation

- Appareils ménagers

- Construction des corps de véhicules

- Cadres de fenêtres et stores

- Construction de façades

- Ossatures de serres

C’est la meilleure solution disponible sur le marché pour réduire vos coûts et augmenter vos économies. Pour en savoir plus sur les vis auto-perceuses ecosyn®-drill ou obtenir des informations sur d’autres solutions d’assemblage innovantes, contactez Bossard par e-mail à ProvenProductivity@bossard.com.