La rouille peut endommager l’apparence et la surface d’un article, mais cela peut également causer d’importants dommages sans détection rapide ou mesure de prévention. Ne laissez pas la corrosion endommager votre produit. Afin d’éviter de mécontenter vos clients ou d’éviter d’endommager la structure d’un bâtiment, vous devez connaître parfaitement la corrosion et les mesures préventives de base contre les différents types de corrosion.

Les causes de la corrosion

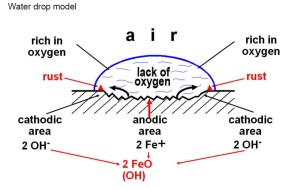

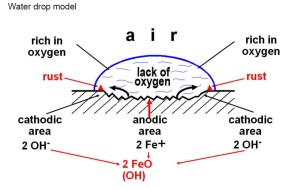

La corrosion est principalement due à l’humidité et aux réactions électrochimiques qui arrivent entre une fixation et ses composants accouplés. Quand une goutte d’eau se dépose sur une surface plane en fer et que cette surface est exposée à l’air, la surface se remplit en oxygène. La goutte d’eau manque d’oxygène à cause des différences électrochimiques. Cela permet au courant électrique de traverser la goutte d’eau, qui joue un rôle d’électrolyte et provoque la dissolution des ions fer. Au cours de ce phénomène, des ions hydroxydes se forment dans l’eau et interagissent avec les ions fer, ce qui cause la précipitation des hydroxydes de fer qui, à son tour, forme de l’oxyde de fer hydraté et donc de la rouille.

Les types de corrosion

Afin de bien comprendre comment éviter la corrosion, il faut bien connaître la différence entre les différents types de corrosion. Sachant à quel type de corrosion vous avez à faire vous aidera à définir les méthodes de prévention adaptées.

Corrosion uniforme : le type de corrosion le plus courant est la corrosion uniforme. Elle est identifiée par sa couleur rougeâtre, qui se répartit de manière égale sur la fixation concernée.

Prévention : afin d’éviter la corrosion uniforme, il faut assurer un bon ruissellement de l’eau et une bonne ventilation. Il faut également éviter toute condensation en gardant les surfaces propres et en protégeant les fixations avec des placages ou des revêtements.

Corrosion caverneuse : la corrosion caverneuse survient car des petits trous et coins ont tendance à attirer l’humidité et sont mal ventilés. Le risque corrosion caverneuse augmente en fonction du nombre de face du raccord.

Prévention : la corrosion caverneuse peut être évitée en minimisant l’utilisation de rondelles et en rendant les interfaces des raccords les plus lisses possible. Une autre stratégie efficace consiste à ajouter un assemblage ou un isolant entre les matériaux serrés.

Corrosion galvanique : la corrosion galvanique survient quand deux métaux différents sont exposés à l’humidité.

Prévention : ce type de corrosion peut être évité en utilisant des matériaux ou des traitements protecteurs aussi nobles ou plus nobles que le raccord. Vous pouvez également utiliser des rondelles en plastique pour lesquelles la force de serrage n’est pas essentielle ou éviter d’utiliser des pièces en acier inoxydable ou en cuivre avec des fixations zinguées.

Corrosion par piqûres : la corrosion par piqûres survient sur une surface métallique dotée d’un revêtement noble comme le nickel ou le chrome. Les surfaces exposées deviennent moins nobles que la surface autour, moins exposée aux facteurs environnementaux. Cela créé une densité de courant qui entraîne une corrosion galvanique dans les trous.

Prévention : afin d’éviter la corrosion par piqûres, il faut garder les surfaces propres et lisses. Éviter tous les résidus solides ou liquides, spécialement les chlorures et utiliser de l’acier A4 ou 316 en cas de présence éventuelle de chlorides. En outre, il est utile de discuter avec votre plaqueur en nickel et de chercher des traitements adaptés pour remplir les trous.

Corrosion intergranulaire : les aciers inoxydables austénitiques peuvent développer une corrosion intergranulaire quand ils sont chauffés à une température élevée lors du formage à chaud ou du soudage.

Prévention : pour éviter la corrosion intergranulaire, il faut utiliser de l’acier inoxydable contenant moins de 0,05 % de carbone et de tremper les pièces dans de l’eau tout de suite après le chauffage. Si vous utilisez de l’acier inoxydable contenant plus de 0,05 % de carbone, il peut être stabilisé en ajoutant du titane, du niobium ou du tantale.

Corrosion sous contrainte : la corrosion sous contrainte peut survenir quand la corrosion apparaît sur des fixations sujettes à une tension. Ce type de défaillance commence souvent par une corrosion par piqûres.

Prévention : pour éviter la corrosion sous contrainte, il faut commencer par suivre les méthodes de prévention contre la corrosion par piqûres. Outre ces règles de prévention, il faut inspecter régulièrement les pièces importantes pour la sécurité, réaliser une galvanisation à chaud si nécessaire et vérifier si de la corrosion apparaît. Assurez-vous que les fixations essentielles en matière de sécurité sont accessibles pour toute maintenance ou tout remplacement.

Fragilisation par l’hydrogène : n’étant pas un type de corrosion, la fragilisation par l’hydrogène d’une fixation peut résulter de la corrosion d’un raccord. Si des fixations haute résistance sont sous contraintes, les petits défauts de surface comme des rayures peuvent se transformer en fissures. Si de l’hydrogène est présent dans les atomes d’acier, ils sont attirés par les contraintes de traction près de la pointe de la fissure et forment un « nuage d’atome d’hydrogène ». L’hydrogène affaiblit la microstructure du métal et la fissure peut s’aggraver jusqu’à défaillance de la pièce.

Prévention : afin d’éviter la fragilisation par l’hydrogène, éviter l’électroplacage ou le nettoyage acide pour les fixations haute résistance. Si l’hydrogène est introduit en grande quantité dans une fixation haute résistance, le risque de fragilisation est très élevé.

La sélection des fixations doit être une priorité lors des étapes initiales de la conception afin d’éviter tout risque de corrosion dès le début.

Avez-vous rencontré des problèmes de corrosion ?

Partagez-les ci-dessous !

Pour de plus amples informations sur la corrosion et les moyens de l’éviter, contactez-nous par e-mail à ProvenProductivity@bossard.com.

mars 21, 2014

Lire la suite