在全球力求节省燃油成本的背景下,我们必须设计重量更轻的产品。为减轻产品结构的重量,众多制造商都避免使用较重的材料(金属),逐渐转向复合材料。这一变化推动了这些复合材料的紧固解决方案。每个月市场上都会推出专用于特定目的的新型紧固件和粘合剂。由于市场非常广阔,而且材料选择不计其数,选择正确的产品可能很困难。根据这些材料的构造,一个最受欢迎的方法就是在成型期间将其嵌入材料中。

将紧固件嵌入材料并非一种新的紧固方法。自从1907酚醛塑料出现以来,就已经有嵌入式紧固件了。螺纹嵌套是最早的嵌入式紧固件之一,其功能是增加易碎的酚醛塑料的螺纹强度。这让紧固区域模压材料更强劲的概念向前迈进了一大步,开启了众多新设计可行性的大门。

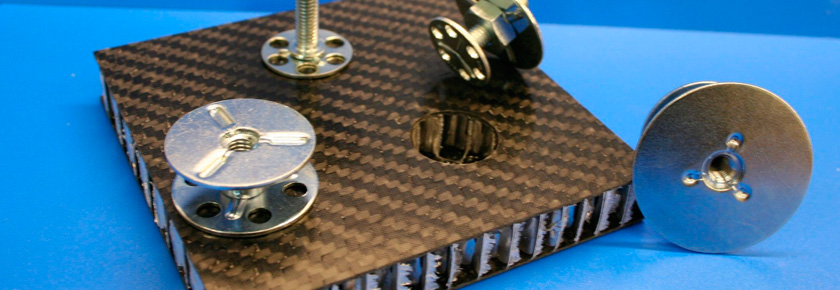

目前,嵌入式紧固件行业的领导者是bigHead及其定制设计。bigHead所做的就是将螺纹紧固件(内螺纹或外螺纹)焊接到带孔的大尺寸法兰面上。法兰面上的孔有助于基材的整合和紧固件的固定。可在BigHead紧固件周围注塑或者放置在模具中并在周围使用玻璃纤维,树脂将流过穿孔,将其完全接合在基材上。旋转成型也非常适用于bigHead产品;它们采用围绕管件接头的全新设计。这种带法兰的管接头可以嵌入到旋转模具中,无需再在液体舱/储液罐上设计夹层式端口。

还有很多类型适用于复合材料的嵌入式紧固件,在此不一一赘述;它们的核心理念在于通过分散较弱材料中的负载,提高基材的强度。对轻型/易脆材料施加点负载,将在短期内失效,因此,分散负载始终会很有帮助。

您是否需要既安全又周全的紧固件?那就考虑在产品中使用嵌入式紧固件吧。有关更多信息,请与Bossard联系:ProvenProductivity@bossard.com。

用于复合材料的嵌入式紧固件,Maddie Boswell发布