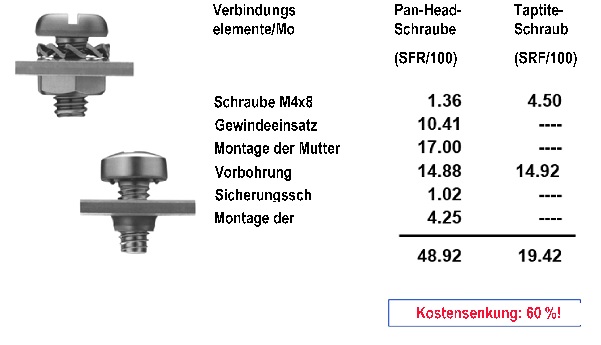

Sie sind vielleicht überrascht zu hören, dass nur etwa 15 Prozent der Gesamtkosten eines Verbindungselements von diesem selbst stammen. Die restlichen 85 Prozent werden durch andere Tätigkeiten wie Beschaffung, Logistik und Montagevorbereitung verursacht. Wenn Sie also vorhaben, bei Ihren Verbindungselementen Kosten einzusparen, sollte die Anzahl der Teile reduziert werden.

Kernstück der Expert Assortment Analysis ist festzulegen, welche Verbindungselemente Sie im Sortiment führen sollten. Die Analyse unterstützt Sie bei der Entscheidung für bestimmte Kopfformen, Schlitzarten, Werkstoffe, Festigkeitsklassen, Beschichtungen und Abmessungen. Dieses Verfahren bietet zahlreiche Vorteile:

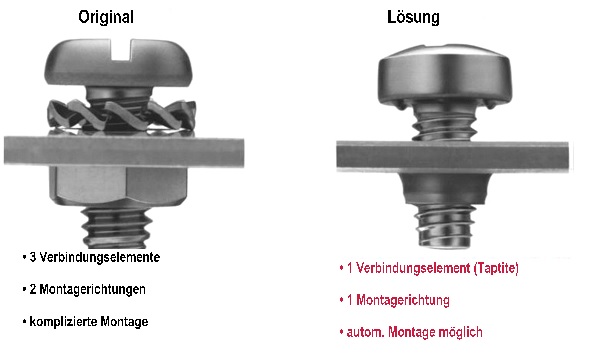

- Eliminieren Sie unnötige Elemente, indem Sie nach ähnlichen Komponenten suchen und diese wenn möglich ersetzen.

- Reduzieren Sie die Komplexität bei Einkauf, Lagerung und Montage, indem Sie ein Vorzugssortiment festlegen, aus dem Sie auswählen können.

- Steigern Sie Ihre Produktivität und dadurch Ihre Rentabilität.

Sie können aus drei Dienstleistungspaketen auswählen:

- Basic – Analyse Ihrer gesamten Fertigungslinie vor Ort im Hinblick auf Montagetechnik, wie zum Beispiel Verbindungselemente, Montageprozesse und Werkzeuge. Anschliessend werden anhand der Grundsätze der Gesamtbetriebskosten mögliche Kosteneinsparungen berechnet und Vorschläge gemacht, wie Sie weiter vorgehen können.

- Advanced – umfasst alle Dienstleistungen des Basic Pakets, umfasst jedoch ausserdem eine technische Überprüfung, mit der sichergestellt wird, dass die empfohlenen technischen Verbesserungen auch wirklich mit Ihren Prozessen funktionieren. Ausserdem erstellen wir einen Sortimentsvorschlag. Diesre wird als Bericht vorgelegt, der zudem auf Wunsch Produktemuster umfasst.

- Superior – ergänzt die Pakete Basic und Advanced durch die Entwicklung eines Umsetzungsplans. Dafür stellen wir ein Projektteam zusammen und definieren die Prioritäten. Anschliessend unterstützen wir ein Technikerteam für Forschung und Entwicklung bei der Umsetzung des Konzeptes. Abschliessend führen wir für Ihre Mitarbeiter eine Schulung durch, sowohl bei uns wie auch an Ihrem Standort.

Wenn Sie mehr darüber erfahren möchten, wie Sie mit diesen Services die Produktivität Ihres Unternehmens steigern können, wenden Sie sich bitte unter ProvenProductivity@bossard.com an Bossard. Die Expert Assortment Analysis ist eine unserer zahlreichen Dienstleistungen, die unter anderem Expert Education, Expert Teardown und Expert Walk umfassen. Wir sind Ihnen gerne behilflich.