Im zweiten Teil unserer Reihe zu Sicherungsmethoden in der Verbindungstechnik legen wir den Schwerpunkt auf Klebstoffe. Grundsätzlich gibt es zwei Möglichkeiten, Sicherungsklebstoffe auf eine Schraubverbindung aufzutragen. Entweder kann zum Zeitpunkt der Montage ein flüssiger Klebstoff wie Loctite® auf die Gewinde aufgetragen werden oder die Gewinde können zum Zeitpunkt der Verarbeitung – vor der Lieferung an den Kunden – mit einer klebenden Vorbeschichtung versehen werden.

Flüssige Klebstoffe

Flüssige Klebstoffe können mit einer Spritzflasche oder einem Pinsel oder sogar mit Klebesticks auf die Gewinde aufgetragen werden. Eine der Herausforderungen bei dieser Methode ist es, die richtige Menge zu verwenden, um die gewünschte Sicherungswirkung zu erzielen, ohne dabei Material zu verschwenden. Daher haben ein paar Hersteller flüssiger Gewindesicherungen sogar präzise Dosierpistolen entwickelt, um die gleiche Klebstoffmenge für jede Anwendung zu gewährleisten.

Ausserdem sprechen die Hersteller von Gewindesicherungssystemen gewöhnlich Empfehlungen aus, wie viel Klebstoff und welches System am besten für die jeweilige Applikation verwendet werden sollte. Doch wie funktionieren gewindesichernde Klebstoffe eigentlich genau?

Häufig wird angenommen, dass gewindesichernde Klebstoffe Aussen- und Innengewinde einfach miteinander verkleben, sodass sie sich nicht losdrehen können. Natürlich trifft dies auch teilweise zu, der echte Vorteil eines Sicherungsklebstoffs liegt jedoch darin, dass er nach der Montage hart wird und kein Spiel zwischen den Gewinden lässt. Ein Losdrehen entsteht dann, wenn äussere Kräfte (wie zum Beispiel Vibrationen) auf die Verbindung einwirken und zu einem Reibungsverlust in den Gewinden und an der Auflagefläche führen. Sind die einwirkenden Kräfte stark und die Frequenz hoch genug, können Luftspalten in den Gewinden zu genanntem Reibungsverlust führen. Das Auffüllen dieser Luftspalten mit einem gewindesichernden Klebstoff ist daher ein sehr wirksames Mittel gegen ein Losdrehen von Verbindungen.

Vorbeschichtete Klebstoffe

Vorbeschichtete Klebstoffe verhindern das Losdrehen auf die gleiche, oben beschriebene Weise. Allerdings erfolgt die Beschichtung hier direkt durch den Hersteller. In diesem Fall ist der Klebstoff mikroverkapselt, sodass er nicht vor der Montage der Verbindungselemente austrocknet. Erst bei der Montage werden die Mikrokapseln zerstört und setzen den Härter frei.

Hier ein paar Vorteile vorbeschichteter Klebstoffe:

- Keine Materialverschwendung durch übermässiges Auftragen

- Der Klebstoff befindet sich immer an der gleichen Stelle

- Kann nicht vom Monteur vergessen werden

- Keine Verunreinigungen

Ein Nachteil vorbeschichteter Klebstoffe liegt in ihrer begrenzten Haltbarkeitsdauer, die stets überprüft werden muss. Werden Teile vor der Montage zu lange gelagert, kann die Beschichtung austrocknen und an Wirkung einbüssen. Die meisten vorbeschichteten Klebstoffe verfügen über eine Haltbarkeit von 1 bis 4 Jahren.

Wenn Sie an weiteren Informationen interessiert, welcher gewindesichernde Klebstoff sich am besten für Ihre Anwendung eignet, besuchen Sie uns auf www.bossard.com oder schreiben Sie uns an: ProvenProductivity@bossard.com.

Doug Jones

Applications Engineer

djones@bossard.com

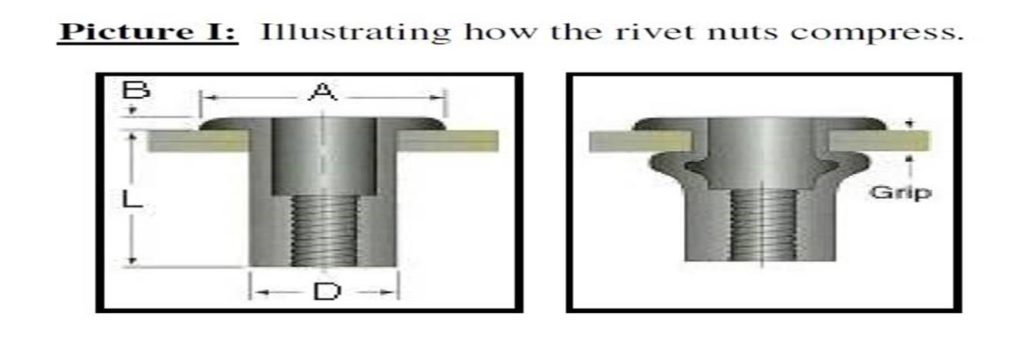

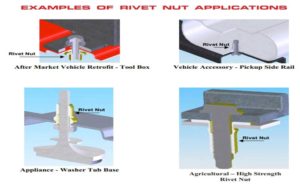

Bei der Auswahl der richtigen Nietmutter muss vieles berücksichtigt werden. Die Auswahl an unterschiedlichen Formen, Materialien und Oberflächenbeschichtungen ist groß. Die Experten von Bossard können Ihnen helfen, die Suche einzugrenzen, und Sie auf den richtigen Weg zu einer sicheren Verbindung bringen. Lassen Sie uns Ihnen helfen, Geld zu sparen und teure Garantiefälle und Forderungsansprüche zu vermeiden. Sprechen Sie uns an unter

Bei der Auswahl der richtigen Nietmutter muss vieles berücksichtigt werden. Die Auswahl an unterschiedlichen Formen, Materialien und Oberflächenbeschichtungen ist groß. Die Experten von Bossard können Ihnen helfen, die Suche einzugrenzen, und Sie auf den richtigen Weg zu einer sicheren Verbindung bringen. Lassen Sie uns Ihnen helfen, Geld zu sparen und teure Garantiefälle und Forderungsansprüche zu vermeiden. Sprechen Sie uns an unter

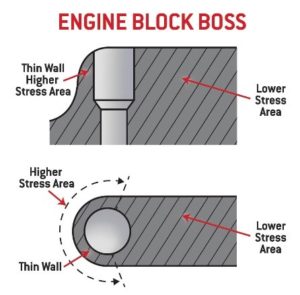

Dünne Öffnungswände finden zunehmend verbreitete Anwendung, werden jedoch nicht konstruiert, um den üblichen Verfahren älterer Steckerbauweisen wie etwa Rundsteckverbinder oder Gewindeschrauben zu widerstehen. Diese älteren Verbinderausführungen können zu sehr unterschiedlichen Ergebnissen und somit zu schwankender Prozessleistung führen. Bei dünnen Öffnungswänden und dicht montierten Motorkomponenten kann selbst eine geringe Abweichung während des Installationsprozesses katastrophale Folgen haben.

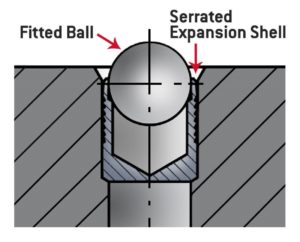

Dünne Öffnungswände finden zunehmend verbreitete Anwendung, werden jedoch nicht konstruiert, um den üblichen Verfahren älterer Steckerbauweisen wie etwa Rundsteckverbinder oder Gewindeschrauben zu widerstehen. Diese älteren Verbinderausführungen können zu sehr unterschiedlichen Ergebnissen und somit zu schwankender Prozessleistung führen. Bei dünnen Öffnungswänden und dicht montierten Motorkomponenten kann selbst eine geringe Abweichung während des Installationsprozesses katastrophale Folgen haben. Dichtungen mit geringer Auflagekraft wie etwa Stecker der Marke SFC KOENIG EXPANDER® verursachen weniger Schaden an Öffnungswänden und Komponenten und beeinflussen auch die komplexesten Motorgeometrien nur minimal. Nachfolgend finden Sie eine Liste aller Vorteile von Dichtungen mit geringer Auflagekraft:

Dichtungen mit geringer Auflagekraft wie etwa Stecker der Marke SFC KOENIG EXPANDER® verursachen weniger Schaden an Öffnungswänden und Komponenten und beeinflussen auch die komplexesten Motorgeometrien nur minimal. Nachfolgend finden Sie eine Liste aller Vorteile von Dichtungen mit geringer Auflagekraft: