Bei der Identifizierung von Muttern und Schrauben können einige Informationen bereits auf den ersten Blick gesammelt werden. Hier ist ein kurzer Überblick darüber, wie Sie Muttern und Schrauben schnell und einfach identifizieren können.

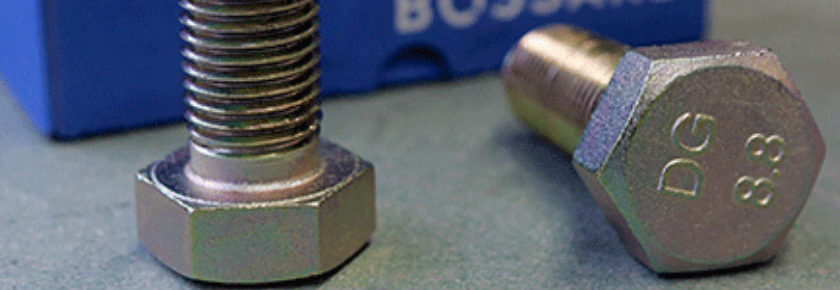

Metrische Schrauben und Muttern verfügen über eine Markierung mit der jeweiligen Klasse. Diese wird bei Schrauben anhand von zwei Nummern angegeben, getrennt durch einen Dezimalpunkt. So erkennt man auf einen Blick, dass es sich um ein metrisches Schraubengewinde handelt. Eine Linie unter der Festigkeitsklasse zeigt an, ob bei der Herstellung des Grundmaterials Bor verwendet wurde. Einige übliche Klassen sind 8.8, 10.9 und 12.9.

Zollschrauben sind durch Linien auf dem Schraubenkopf gekennzeichnet. Sind keine Linien vorhanden, der Kopf verfügt jedoch über eine Markierung, handelt es sich um eine Schraube der Güteklasse 2. Schrauben der Klasse 2 sind weich und nicht wärmebehandelt. Drei abstandsgleiche, in einem Winkel von 120 Grad entfernte Linien kennzeichnen eine Schraube der Klasse 5. Sechs abstandsgleiche Linien markieren eine Schraube der Klasse 8. Die Verwendung von Borstahl wird angezeigt, indem die Identifizierungsmarkierungen im gleichen Abstand zueinander in einem Winkel von 180 Grad auf der Stirnseite des Schraubenkopfes angebracht werden.

Metrische Muttern werden mit einer Nummer gekennzeichnet. Diese Nummer sollte die gleiche sein wie die erste Nummer auf der Schraube. Die Kennzeichnung von Zollmuttern hängt von ihrer jeweiligen Produktionsnorm ab. Wenn nicht ausdrücklich angegeben (Nummer auf der Stirnseite für die Klasse des Materials), wird die Mutter durch Linien gekennzeichnet. Klasse 2, nicht-wärmebehandelte Teile, werden mit keiner oder einer Linie auf einer der Stirnseiten der Mutter markiert. Muttern der Klasse 5 sind mit zwei Linien gekennzeichnet, die in einem Winkel von 120 Grad voneinander entfernt sind. Teile der Klasse 8 verfügen über zwei Linien, die etwa 30 Grad voneinander entfernt sind (ähnliche Klassen werden mit 3 abstandsgleichen Linien markiert – diese werden nach alternativen Normen gefertigt).

Häufig verfügt der Schraubenkopf zudem über einen Fabrikationsstempel des Herstellers. Dieser kann sehr aufschlussreich sein, wenn man es mit Problemteilen zu tun hat. Wenn die Kopfmarkierungen von zwei Teilen verschieden sind, stammen sie auf keinen Fall vom gleichen Hersteller, geschweige denn aus dem gleichen Fertigungslos.

Weitere Informationen zur Identifizierung von Muttern und Schrauben finden Sie auf der Webseite von Bossard unter www.Bossard.com/en/application-engineering/technical-resources. Sie können sich aber auch unter ProvenProductivity@bossard.com direkt mit Ihren Fragen an uns wenden.

Brandon Bouska

Application Engineer

bbouska@bossard.com