Ihr Bedarf: Einen effektiven und effizienten Niet für die schnelle und blindseitige Verbindung verschiedener Materialien mit diversen Materialstärken.

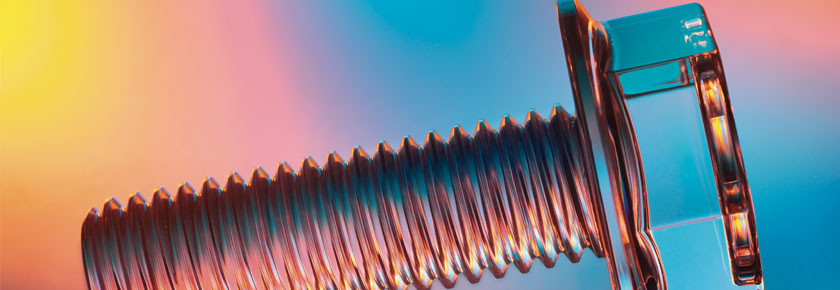

Unser Angebot: Bossard Speed Rivets (Schnell-Niete oder Magazin-Niete).

Der Bossard Speed Rivet wird Sie begeistern! Die Niete sind auf einem Einwegdorn aufgereiht, der dann direkt in die Nietmaschine eingeführt werden kann. Dieses System erlaubt es Ihnen bis zu 70 Niete pro Minute zu setzen.

Bossard Speed Rivets eignen sich für die Verbindung von Metallen, Kunststoffen, Verbundwerkstoffen, Fiberglas und elektronische Komponenten. Die grosse Bandbreite an verschiedenen Werkstoffen macht deutlich, wie universell dieses Produkt eingesetzt werden kann.

Elektronische Anwendungen, Blech-Anwendungen, Fahrzeugbau, elektrische Komponenten, Haushaltsgeräte und Metallschränke sind nur einige exemplarische Anwendungen, für die sich der Bossard Speed Rivet ideal eignet. Nur wenige vergleichbare Produkte können mit einer derartigen Vielseitigkeit aufwarten.

In Punkto Qualität und Sicherheit bietet Ihnen Bossard Speed Rivet dieselbe Güte wie alle anderen Bossard-Produkte. So besteht beispielsweise keine Gefahr, dass der Restdorn aufgrund von Vibrationen ausfällt.

Die Niete selbst sind auf den Dorn in der Nietmaschine aufgezogen und können nicht auf den Boden oder in das Gerät fallen. Bossard Speed Rivets haben sich bereits bei zahlreichen Kunden im täglichen Einsatz bewährt.

Möchten Sie mehr über die Bossard Speed Rivets erfahren? Kontaktieren Sie uns einfach unter ProvenProductivity@bossard.com. Natürlich können wir in diesen Blogposts nur einen kleinen Ausschnitt unserer Produkte und Lösungen beschreiben. Wenn Sie erfahren möchten, was wir sonst noch zu bieten haben, schreiben Sie uns einfach eine E-Mail.